از آنجا که در ساختار پوشش های پودری نوع رزین مورد استفاده و رعایت نسبت صحیح بین رزین و هاردنر (عامل پخت) نقشی اساسی در کیفیت فیلم نهایی رنگ پودری دارد، هدف از این مقاله آشنایی با مبانی این امر است.

مهمترین بخشهای این مبحث شامل موارد زیر است:

- آشنایی با واکنشهای پخت در پوشش های پودری هیبرید و پوششهای پودری پلی استر/TGIC

- آشنایی با نسبت استوکیومتری و محاسبات مربوط به آن

در این گفتار به اختصار به موارد فوق و اثر آنها بر فیلم پوشش پودری پرداخته می شود.

آشنایی با واکنشهای پخت و اثر آنها بر پوشش نهایی

در میان واکنشهای پخت پوشش های پودری، واکنش بین گروه های اپوکساید و گروه های عاملی اسیدی از جمله پرتکرارترین و مهم ترین واکنش ها است. جالب است بدانیم علیرغم اختلاف ظاهری، نوع واکنش های منجر به پخت در سیستم های هیبرید و پلی استر /TGICمشابه و به صورت زیر است:

- در رنگ های گروه اپوکسی/ پلی استر یا همان گروه رنگ های هیبرید: واکنش بین گروه های اپوکساید در رزین های اپوکسی با گروه های کربوکسیل در رزین های پلی استر اتفاق می افتد.

- در گروه رنگ های پلی استر/TGIC، واکنش بین گروهای اپوکساید در عامل پخت TGIC با گروه کربوکسیل رزین های پلی استر اتفاق می افتد.

این واکنش ها ی کلی در یک نگاه دقیق تر مجموعه ای از واکنشهای متوالی است که در یکی از چهار گروه زیر قرار میگیرند:

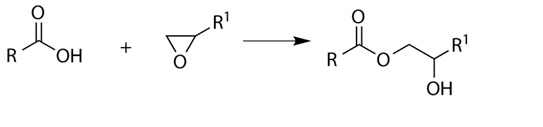

- واکنش باز شدن حلقه اپوکساید و پیوستن این گروه به گروه اسیدی که منجر به تشکیل گروه هیدروکسیل استر می شود.

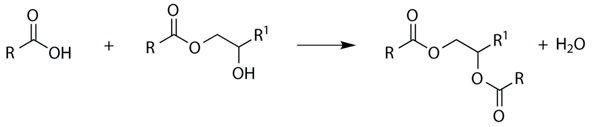

- واکنش استری شدن بین گروه عاملی اسید و گروه هیدروکسیل ردیف۱

-

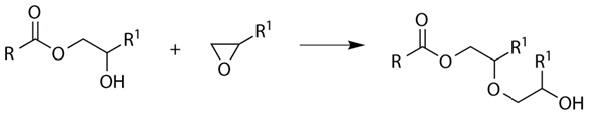

بازشدن حلقه اپوکساید و پیوستن این گروه به گروه هیدروکسیل ردیف۱و تشکیل اترالکل

-

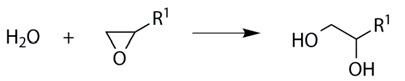

هیدرولیز حلقه اپوکساید با آب

نکات مهمی که برای انتخاب رزین و هاردنر و مناسب و نسبت دقیق بین آنها کمک می کند به صورت فهرست وار به شرح زیر است:

- میزان پیشرفت هر یک از واکنشهای بالا به کاتالیستی که در سیستم وجود دارد وابسته است. درغیاب کاتالیست و در صورت رعایت نسبت استوکیومتری بین گروه های فعال، سه واکنش اول با سرعت نسبتا یکسانی پیش می روند.

- در این مجموعه واکنش ها، واکنش ردیف ۳ فقط در حضور کاتالیست اسیدی قوی یا در دمای بالا اتفاق می افتد. کاتالیست های اسیدی قوی معمولا در فرمول پوشش های پودری حضور ندارند اما دمای بالا در فرایند پخت وجود داشته و می تواند فرایند تشکیل اتر الکل را سرعت ببخشد.

- توجه به واکنش های بالا، نشان می دهد مقدار اضافی از هاردنر TGIC، رزین اپوکسی و یا رزین پلی استر در رنگ های پودری دو گروه هیبرید و پلی استر/TGIC، چه اثر مخربی بر پوشش نهایی میگذارند. این تاثیر بطور خلاصه به صورت زیر است:

- حضور رزین اپوکسی یا هاردنر TGIC بیش از مقدار استوکیومتری در فرمول: مقدار اضافی به صورت گروه اپوکساید یا حلقه باز شده اپوکساید (واکنش۴) در رنگ باقی می ماند. در نتیجه گروه های عاملی OH در رنگ به صورت آزاد وجود خواهند داشت. این گروه ها فعال بوده و قادر به واکنش با عوامل خارجی هستند. نتیجه این واکنشها میتواند تخریب شبکه سه بعدی رنگ و کاهش مقاومت های مکانیکی و شیمیایی باشد.

- حضور رزین پلی استر بیش از مقدار استوکیومتری در فرمول: در صورتی که در سیستم هیبرید مقدار رزین پلی استر بیش از مقدار استوکیومتری باشد نتیجه حضور گروه های کربوکسیل آزاد در ساختار پوشش است که همان آثار زیان بار در کاهش مقاومت های مکانیکی و شیمیایی و جوی رنگ پودری را خواهند داشت.

- حضور آب در مجاورت مواد اولیه: منجر به هیدرولیز حلقه اپوکساید و بهم خوردن نسبت استوکیومتری گروه های اپوکساید و کربوکسیل در فرمول می شود.

با وجود تشابه بسیاری که در واکنش های پخت سیستم اپوکسی/پلی استر و سیستم پلی استر/ TGIC وجود دارد، به دلیل خصوصیات منحصر به فرد TGIC و اثر آن بر فیلم نهایی پوشش پودری، این سیستم ها باید به طور مجزا مورد بررسی قرار بگیرند.

بررسی سیتم های پلی استر /TGIC:

همانطور که در بخش های بالایی گفته شد، نوع گروه های عاملی TGIC که در فرایند پخت شرکت می کنند همان گروه های اپوکساید هستند که در رزین های اپوکسی وجود دارند. تفاوت بارز TGIC و رزین اپوکسی در واقع در اکی والان گرم آنهاست که منجر به تغییرات اساسی در فرمول و همچنین خواص نهایی محصول می شود.

در مقایسه با رزین های اپوکسی، اکی والان گرم TGIC بسیار کم تر است. این مقدار کم، مهمترین خصوصیت TGIC است و باعث می شود رنگ های بر پایه ی Polyester/TGIC دارای Tg و ویسکوزیته مذاب کم باشند.

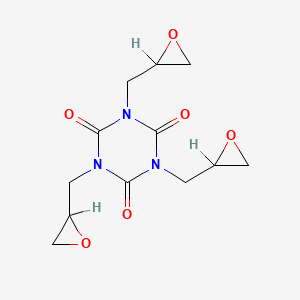

علیرغم اینکه تصویر بالا به عنوان تصویر یک مولکول TGIC با جرم مولکولی ۲۹۷ و وزن اکی والان حدود۹۹ شناخته می شود اما فرایند های تولید TGIC تجاری، معمولا منجر به ایجاد مخلوطی از دو گروه TGICمی شود که دمای ذوب و میزان محلول بودن آنها در رزین پلی استر متفاوت است. این ترکیبات معمولا در یکی از دو گروه زیر قرار می گیرند:

A: با دمای ذوب ۱۰۴.۵-۱۰۳درجه سانتی گراد

B: با دمای ذوب ۱۵۷.۵-۱۵۶ درجه سانتی گراد

نسبت A و B در این مخلوط در محدوده ی ۸۳-۷۵ درصد نوع A و ۱۷-۲۵ درصد نوع B است.

توجه به این نکته ضروری است که انواع A و B در زمان پخت با رزین پلی استر، رفتار کاملا متفاوتی از خود نشان میدهند.

نوع A علاوه بر دمای ذوب پایین تر، انحلال پذیری بیشتری در رزین پلی استر دارد و در نتیجه در طول فرایند پخت در کوره باعث کاهش بیشتری در ویسکوزیته رنگ پودری و زمان ژل شدن کوتاه تر می شود. در نقطه مقابل نوع B قرار دارد که انحلال پذیری آن در رزین کمتر بوده و نفطه ذوب بالاتری دارد در نتیجه حضور آن باعث می شود زمان ژل شدن و پخت رنگ پودری در کوره افزایش یابد، چرا که ویسکوزیته مذاب این مخلوط با سرعت کمتری افزایش می یابد. برخی از مشکلات مشاهده شده در پوشش پودری مثل نایکنواختی سطح بخصوص در فام های تیره میتواند نتیجه حضور مقدار زیادی از نوع B در TGIC مورد استفاده باشد. این مساله بخصوص در فرمولاسیون های دارای درصد TGICپایین بیشتر اثرگذار است.

تجربیات نشان می دهد، حضور هر یک درصد عامل پخت TGIC در فرمول رنگ Tg رنگ را حدود ۲-۱.۵درجه سانتی گراد کاهش می دهد. این کاهش منجر به مزایا و معایبی در گروه پوشش های پودری بر پایه پلی استر /TGIC می شود که برخی از این مزایا و معایب به شرح زیر است:

مزیت ها :

- سطح نهایی رنگ ساخته شده با سیستم های پلی استر/TGIC معمولا نسبت به سطوح هیبریدی صاف تر است.

- حساسیت کیفیت سطح پوشش پودری نسبت به تغییرات ضخامت در مقایسه با رنگ های پودری بر پایه ی اپوکسی پلی استر و رنگ های پودری بر پایه ی پلی استر/HAAکم تر است.

معایب:

- عمر انبار داری رنگ پودری را کاهش می دهد.

- این ضرورت را ایجاد میکند که در صورت نیاز به کاتالیزور در فرمول رنگ، انتخاب کاتالیزور با دقت انجام شود. در صورت انتخاب کاتالیزور نا مناسب، ممکن است فرایند پخت رنگ در حین ساخت در اکسترودر یا در زمان نگهداری در انبار پیشرفت کرده و کیفیت رنگ را کاهش دهد.

تعیین نسبت استوکیومتری

در هر دو گروه رنگ های هیبرید و پلی استر/TGIC داشتن اطلاعات پایه در مورد محاسبات مربوط به نسبت رزین/ هاردنر، به منظور افزایش کنترل فرمولاتور بر کیفیت پوشش پودری، ضروری است. در ادامه این مبحث در دو بخش مجزا به محاسبات سیستم های هیبریدی و سیتم های پلی استر/TGIC پرداخته می شود:

محاسبات مربوط به تعیین نسبت استوکیومتری در سیستم های هیبریدی

- در برگه مشخصات فنی هر رزین اپوکسی معمولا عبارت EEW یا Epoxy Equivalent Weight دیده می شود که به معنای وزنی از رزین است که معادل یک گروه عاملی رفتار میکند.

- در برگه مشخصات فنی رزین های پلی استر معمولا عبارت OH Value دیده میشود که نشان دهنده گروه های عاملی رزین پلی استر است.

- برای انتخاب بهترین نسبت رزین پلی استر به رزین اپوکسی توصیه می شود علاوه بر مراجعه به مشخصات فنی این مواد، از فرمول زیر برای محاسبه نسبت استفاده شود:

p(gr)=R*AV*(EEW/56100)

- در فرمول فوق باید اطلاعات زیر جایگزین شود:

Ep: مقدار رزین اپوکسی بر حسب گرم

R: مقدار رزین پلی استر بر حسب گرم

AV: مقدار گروه های عاملی فعال پلی استر (با واحد mg KOH/g)

EEW: وزن معادل یک اکی والان اپوکسی

محاسبات مربوط به تعیین نسبت استوکیومتری در سیستم های پلی استر/TGIC

- برای محاسبه ی مقدارTGIC مورد نیاز در یک سیستم , میتوان از فرمول زیر استفاده کرد:

TGIC(g)=R*AV*107/56100

- در فرمول بالا باید اطلاعات زیر جایگزین شود:

R: مقدار رزین پلی استر بر حسب گرم

AV: مقدار گروه های عاملی فعال پلی استر (با واحد mg KOH/g)

- توجه شود عدد ۱۰۷ وزن معادل یک اکی والان TGIC تجاری بوده و مقداری تقریبی است. مقدار دقیق آن باید با توجه به مشخصات فنی TGIC که از طرف سازنده ارسال می شود در فرمول گذاشته شود. معمولا این عدد در بازه ی ۱۱۰-۱۰۵ است.

امید است توجه به موارد فوق به فرمولاتور های رنگ پودری در بهینه سازی فرمول محصولات خود با تنظیم بهتر نسبت رزین/ هاردنر و انتخاب رزین و هاردنر مناسب با توجه به انتظاری که از پوشش پودری می رود، کمک کند.